Защита металлоконструкций от коррозии — одна из основных целей нанесения лакокрасочных материалов. Но выбрать походящую краску и покрыть поверхность недостаточно. Правильная подготовка металла к покраске — основа формирования надёжного защитного слоя. Расскажем, зачем и как металл готовят к окрашиванию.

Задачи подготовки металла под покраску

- Очистка поверхности — удаление нанесённых ранее ЛКМ, жировых и других загрязнений, смазочно-охлаждающих жидкостей, окалины, ржавчины, средств консервации. Тщательная очистка необходима для того, чтобы лакокрасочные материалы ложились ровным слоем, а на плохо зачищенных участках не появлялась подплёночная коррозия.

- Формирование конверсионных покрытий. При постоянном негативном климатическом воздействии за счёт осмотического давления через поры ЛКМ влага проступает к основанию. На нём возникают коррозийные процессы, снижается адгезия, появляются отслойки. Конверсионные покрытия — фосфатные или хроматные — улучшают физико-механические и защитные свойства ЛКП. Они подавляют подплёночную коррозию, если она образовалась, а при сколах или царапинах препятствуют распространению ржавчины.

Чем агрессивнее эксплуатационная среда, тем ответственнее подготовка металлического основания. Её проводят механическим, химическим, реже термическим способами.

Методы подготовки металла к окраске

Механические

Механическим способом удаляют старое декоративное покрытие, загрубевшие загрязнения, сварочный шлак, литейный пригар, ржавчину и т. п.

Ручной инструмент — щётки из стальной проволоки или игольчатой ленты, скребки из стали, шпатели, наждачную бумагу — используют для обработки небольших участков или труднодоступных зон.

Для масштабных работ выбирают механизированное оборудование. К нему относят:

- шлифовальные машины,

- пневматические молотки,

- игольчатые пистолеты,

- вращающиеся проволочные щётки.

Для облегчения механического удаления прокатной окалины поверхность предварительно могут обдавать из горелки ацетилено-кислородным пламенем. Благодаря низкому коэффициенту термического расширения окалина легко растрескивается, отслаивается от основания после нагрева и охлаждения. Пламенная обработка тонких изделий приводит к деформации металла, поэтому этот термический метод применим только для деталей толщиной более 6 мм.

Эффективна струйная очистка с использованием разных абразивных материалов. Она применима для изделий из цветных или чёрных металлов, но с ограниченной толщиной — не менее 3 мм. Более тонкие детали допустимо обрабатывать только если в процессе сохраняется их геометрическая форма.

Абразивная струйная очистка бывает:

- Сухая. Стационарными или переносными устройствами абразив (песок, чугунная или стальная дробь, шлаки, стеклянные шарики) на большой скорости направляют на очищаемый участок. Существуют установки, подающие абразивные частицы при помощи воздушного потока.

- Влажная. Аналогична сухой, но с добавлением жидкости. Так добиваются тройного воздействия: воздухом, абразивом и водой. Водная струйная обработка заключается в подаче струи питьевой воды без дополнительных примесей.

На изображении показана металлическая поверхность с проржавевшими сварными швами до/после струйно-абразивной очистки.

Источник изображения: ISO 8501-2:1994

Механические методы используют для обработки крупногабаритных металлоконструкций в газо-, нефтедобывающей промышленности, энергетике, коммунальной сфере, строительстве.

|

Только что обработанный металл активен, поэтому во избежание образования вторичной коррозии его стоит загрунтовать, например, «Грунтовкой ГФ-021», или сразу покрасить антикоррозионной грунт-эмалью «Антикор 3 в 1», «Грунт-эмаль ЭП» или «Грунт-эмаль ПУ для металла». Такой алгоритм подойдёт в случае, если нет необходимости в нанесении конверсионных покрытий. |

В результате такой подготовки достигают оптимального уровня шероховатости поверхности, обеспечивая улучшенную адгезию ЛКП. Сцепление покрытия с основанием обеспечивают и химическими способами.

Химические методы

Обезжиривание — это удаление солей, жировых веществ из полировочных составов, эмульсионных охлаждающих жидкостей, штамповочных смазок и т.д.

Для обезжиривания используют:

- Органические растворители — бензин или уайт-спирит хорошо справляются с минеральными маслами и консервационными смазками. Составом пропитывают ветошь и протирают поверхность. Пожароопасные растворители можно заменить негорючими, например, хлорированными углеводородами. Обычно это трихлорэтилен, но для изделий из алюминия выбирают перхлорэтилен. Обработку проводят окунанием детали, распылением или конденсацией на её поверхности паров растворителя.

- Щелочные водные растворы имеют в составе неорганические соли и набор поверхностно-активных веществ (ПАВ), которые улучшают моющие свойства обезжиривателя. Конкретное техническое моющее средство (ТМС) и продолжительность обработки выбирают исходя из материала основания, вида загрязнений и нужной степени очистки.

- Эмульсии растворителей в воде с ПАВ — сочетают свойства растворителей и щелочных растворов. Эти составы применяют для обработки поверхностей со следами графитовых смазок, шлифовальных паст или нагаров.

Кислотное травление — это химический способ удаления ржавчины и окалины растворами кислот (серной, соляной, ортофосфорной) и солей. К нему приступают после предварительного обезжиривания.

Обработку проводят распылением состава или погружением металлоизделия в ванну с травильным раствором. На крупногабаритные конструкции травильную пасту наносят шпателем, штукатурной лопаткой или краскопультом и выдерживают до 6 часов. Составы растворов и режимы травления подробно описаны в ГОСТ 9.402-2004.

К химическим методам прибегают на автомобильных производствах, на предприятиях приборо- и машиностроения, при выпуске бытовой техники.

Вторую задачу подготовки металла к покраске — усиление антикоррозионных свойств поверхности — решают уже другими химическими способами. Их выбор зависит от того, чёрные или цветные металлы предстоит окрашивать.

Особенности обработки чёрных и цветных металлов

Конверсионное покрытие, которое повышает устойчивость основания к возникновению и распространению коррозии, формируют двумя методами:

- Фосфатированием — для чёрных и цветных металлов. Такая обработка приводит к образованию защитного слоя нерастворимых в воде фосфатов. В таких условиях ржавчина будет локализована при местном повреждении ЛКП.

Железофосфатные покрытия выбирают для металлической мебели или бытовых приборов. В автомобилестроении, для сельхозтехники, строительных конструкций, которые подвергаются повышенной влажности или перепадам температур, предпочтение отдают цинкфосфатированию.

Фосфатирвание увеличивает срок службы ЛКП на 30-50%, поэтому, даже с учётом удорожания подготовительных работ, этот этап экономически целесообразен. - Хроматированием — для цветных металлов. В зависимости от состава раствора для обработки на поверхности образуется зелёный или жёлтый защитные слои. Они аналогичны по свойствам, но жёлтое фторирование недопустимо в пищевой промышленности. Соединения хрома в сточных водах после промывки опасны для окружающей среды, поэтому предпочтение отдают беспромывочной технологии обработки.

Оба процесса проводят после тщательной механической очистки поверхности и обезжиривания. Полные технологические схемы подготовки металла под покраску описаны в ГОСТ 9.402-2004.

Как правильно подготовить металлические поверхности под окраску на практике

Покажем этапы подготовки к покраске на примере небольшой детали.

Очистка поверхности

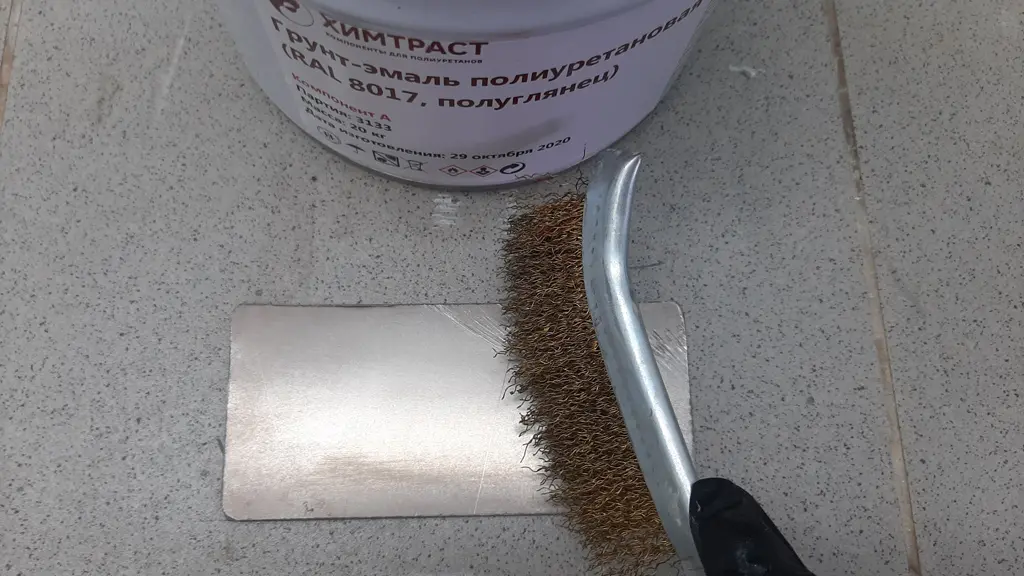

Ручным инструментом зачищаем металл от ржавчины, старой краски, загрязнений. В процессе контролируем состояние поверхности — на ней не должно быть повреждений. Мелкие частицы удаляем сухой ветошью.

Обезжиривание

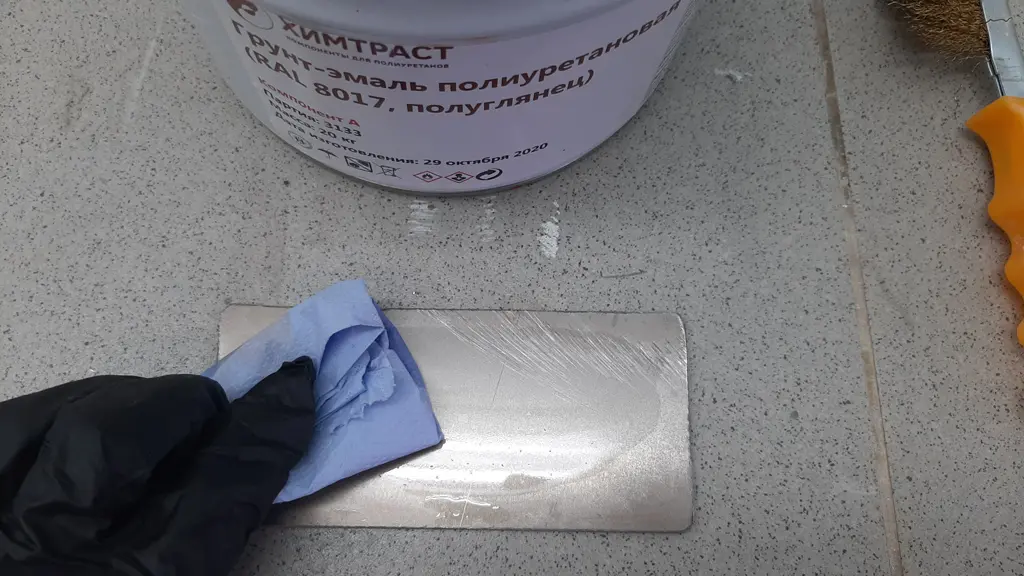

Удаляем с поверхности смазку, масла, соли, следы других веществ, способных снизить защитные свойства лакокрасочного покрытия. Для этого протираем деталь тканью, смоченной в органическом растворителе. Используем протирочный материал, который не царапает поверхность и не оставляет ворса.

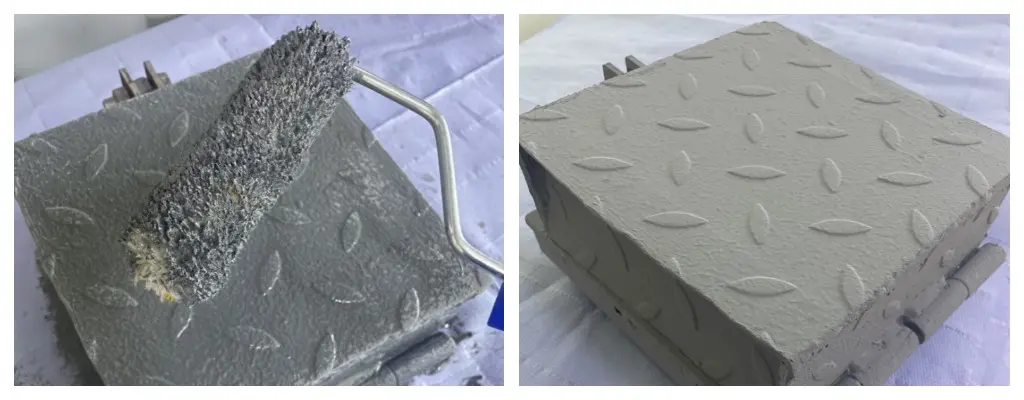

Грунтование

Грунтование, например, нанесением «Грунтовки ГФ-021» можно провести вручную с помощью кисти, шпателя, валика. Метод безвоздушного распыления аппаратом высокого давления подойдёт, если необходимо загрунтовать большие площади.

|

Этап грунтования необязателен, если для окрашивания конструкции выбрать «Химтраст Грунт-эмаль ПУ для металла». Она сочетает свойства грунтовочного и декоративного покрытия. Подходит для изделий из чёрного, оцинкованного металла, стали, алюминия, подвергающихся атмосферному воздействию. |

Рекомендации по подготовке металла перед покраской

Для быстрого выбора подходящего способа удаления загрязнения в зависимости от его типа воспользуйтесь таблицей.

|

Вид загрязнения |

Методы очистки |

|||

|---|---|---|---|---|

| Водорастворимые | Питьевая вода, поданная с давлением от 70 МПа. | Пароструйная обработка с финальной промывкой питьевой водой. | Концентрированные щелочные растворы технических моющих средств также с обязательной промывкой. | |

| Лакокрасочные покрытия | Ручная обработка ветошью с пастой на основе растворителей. Метод подходит для небольших участков поверхности. | Сухая или влажная абразивная струйная очистка. Для прочно приставших покрытий при влажной очистке допустимо сверхвысокое давление от 170 МПа. | ||

| Окалина/ржавчина | Травление с последующей промывкой. | Сухая абразивная струйная обработка от рыхлых отложений сдуванием или вакуумным отсасыванием. | Влажная абразивная струйная очистка с завершающей промывкой питьевой водой. |

Газопламенная очистка. |

| Ржавчина | Очистка механическими щётками или полировка, если ржавчина пристала прочно. | Водяная струйная очистка подходит для удаления рыхлой ржавчины. | ||

| Масла или смазочные материалы | Пароструйный метод с использованием питьевой воды. Если в неё добавлены ПАВ, то после обезжиривания поверхность промывают чистой водой. | Эмульсионные составы или водные растворы ТМС с последующей промывкой питьевой водой. | Органические растворители с частой сменой ветоши для исключения остаточных следов масел. | |

Зона сварных швов — уязвимое место, именно отсюда зачастую начинается разрушение защитного покрытия. Причина — неполное удаление побочных продуктов сварки и некачественное прокрашивание. Поэтому эти участки предварительно обрабатывают 10%-ным раствором фосфорной кислоты, промывают теплой водой и зачищают поверхность металлическими щётками или мотками из тонкой стальной проволоки. Только после тщательного высушивания приступают к дробеструйной или пескоструйной обработке. Для улучшения антикоррозионной стойкости в зоне сварного шва выбирают цинкосодержащие грунтовки, например, «Химтраст Цинковый грунт ЦГ-96».

|

Подробнее про такие грунтовки читайте в статье «Цинковый грунт для металла: состав, характеристики и применение». |

Контролируйте качество работы на всех этапах. Степень зачистки от ржавчины определяют визуально не позднее 6 часов после обработки. Обезжиривание оценивают капельным методом, смачиванием или протиркой. Подробно все способы контроля описаны в пункте 6 ГОСТ 9.402-2004.

На практике мы видим, что пренебрежение подготовкой металлических поверхностей под окраску, — самая распространённая причина досрочной утраты ЛКП своих защитных качеств. Поэтому главная рекомендация экспертов «Химтраст»: соблюдайте технологию нанесения красок, чтобы обеспечить долговечность антикоррозионного покрытия. А чтобы убедиться в правильности такого решения, соотносите экономию на подготовке основания с будущими расходами на ремонт проржавевших деталей или конструкций, простоем оборудования и неполученной прибылью.

Все лакокрасочные материалы производства «Химтраст» прошли обязательную сертификацию. Звоните или оформляйте заказ на сайте. Для постоянных покупателей действует дисконтная программа. Продукцию доставляем по России и странам СНГ.

Комментарии

Оставить комментарий

Комментарий успешно отправлен